科学家心声

我有幸在首钢转型发展的关键时期加入技术研究院,第一时间扎根产线与产品,在首钢这片干事创业的沃土上积蓄力量、茁壮成长,也见证了首钢热轧卷板产品的蓬勃发展和工艺技术的持续进步。获得首钢科学家荣誉,是对我及热轧团队工作的肯定,也将激励和鞭策我始终保持初心接续奋斗,我将发挥好首钢科学家的引领带动作用,担当好“瞭望者”的角色,聚焦首钢热轧产品及工艺技术领域的重点、难点和痛点问题,开展基础研究和关键核心技术攻关,积极推动技术创新成为首钢第一竞争力,为首钢高质量发展和科技进步贡献智慧和力量。

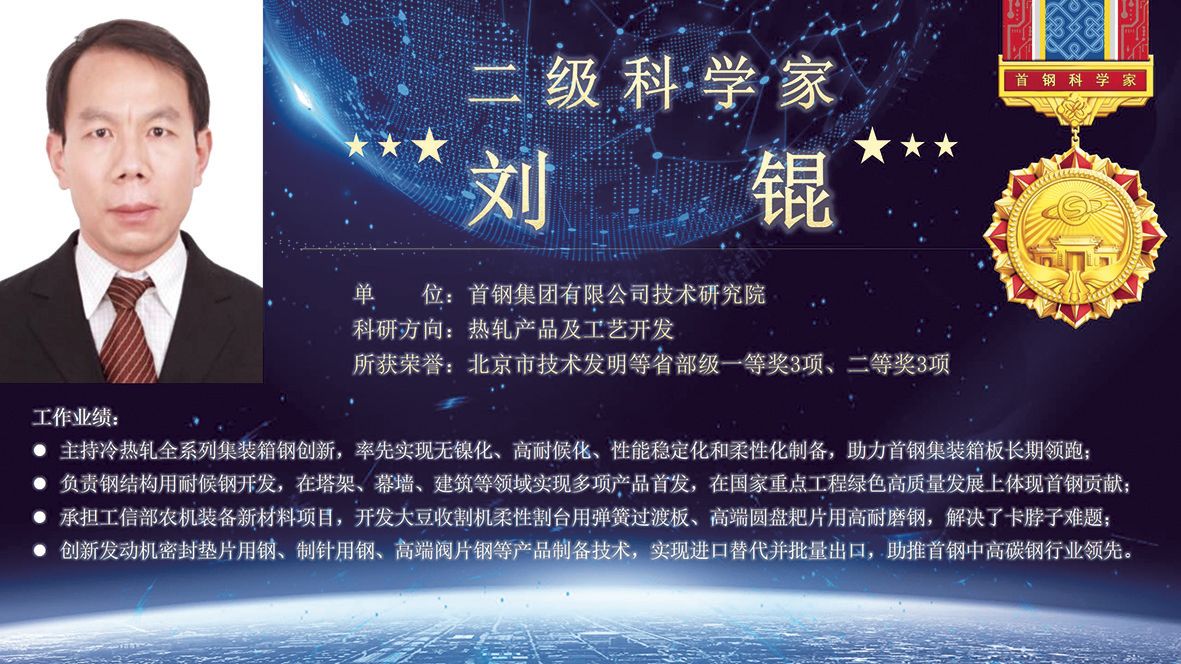

《列子·汤问》记载:周穆王大征西戎,西戎献锟铻之剑。其剑长尺有咫,练钢赤刃,用之切玉如切泥焉。大意为这把锟铻宝剑锋利无比,可切金断玉。45岁的刘锟人如其名,像“锟铻剑”一般,以“排头兵”的姿态引领着团队在轧钢领域披荆斩棘、锐不可当,见证了首钢耐候钢一步步从小变大、由弱转强,他和团队开发了多项领先的热轧卷板产品和关键工艺技术,在做优产品结构、提升产品质量、实现技术降本和形成配套应用等方面作出了重要贡献。他先后获得北京市技术发明一等奖1项、中国施工企业管理协会工程建设科技进步一等奖1项、中国安装协会科技进步一等奖1项、首钢科学技术一等奖4项;获得专利授权40项;发表论文50余篇,参与编写专著1部;制修订国家、行业、团体标准14项,其中国家标准4项;承担纵向科技项目5项。荣获“北京市劳动模范”“首都劳动奖章”“北京市国企‘爱献做’活动先进个人”“首钢劳动模范”等多项荣誉。2024年被授予第二批“首钢二级科学家”称号。

从“0”到“1”领军行业

掌握耐候钢之钥

2008年,刘锟从钢铁研究总院冶金物理化学专业博士毕业后,来到首钢工作,因其博士课题是“转炉烟气分析动态控制模型及其方法研究”,计划从事迁钢二炼钢转炉副枪+烟气分析动态控制模型的研究。入职第一天他就主动申请到迁钢派驻站工作。刘锟对记者说:“当时有个很好的机会,二炼钢转炉设备正在建设施工过程中,正好首秦公司3台转炉从奥地利引进的奥钢联烟气分析动态控制系统处于设备安装调试阶段,为提前掌握奥钢联烟气分析模型的精髓,我就去了首秦公司,和几位同事一起跟踪外方调试过程一个多月时间,很快掌握了这项技术。”

“您工作了一段时间后,怎么会想到转型从事耐候钢产品开发?”面对记者的疑问,他回答:“当时首钢热轧板卷产线仅迁钢2160投产,严重缺乏产品研发人员,虽然这是一件极具挑战的工作,但是我愿意做一颗螺丝钉,哪里需要就往哪里钉。”对没有专门从事过产品开发工作的刘锟来说,这是一次全新的挑战,为尽快胜任工作,刘锟虚心向周围有经验的老同事取经,如饥似渴地学习产品开发的相关知识,并将大部分时间用于熟悉热轧产线装备上。

“通过调查,我发现每年用于制造集装箱和铁路货车的耐候钢占到全部耐候钢用量的90%以上,但相比铁路货车每年30—40万吨的用量,集装箱的用钢量更大。”刘锟说,据统计,全球集装箱保有量为3000多万TEU(国际标准箱单位),而每年集装箱行业的新增钢材需求能达到300—400万吨,是一块极具市场挖掘潜力的“富矿”。在经过充分的论证和讨论后,刘锟便一头扎进了耐候钢卷板的研发当中。

“想要在这个领域有所作为,就非得在技术含量和利润附加值‘双高’的1.6—2.0毫米薄规格产品的研发上多下功夫不可。”随着迁钢1580产线的投产,凭着一股不服输的劲头,刘锟和迁钢制造部、热轧部同事们一起,围绕薄规格钢板的性能稳定性、轧制稳定性开展系列技术攻关。经过近半年的努力,于2010年实现薄规格耐候钢的批量稳定生产,从而形成集装箱钢薄厚规格配套供货能力,销量和市场占有率也稳步提升,产品质量等赢得了用户好评。

虽然首钢薄规格集装箱板完成了从“0”到“1”的巨大跨越,但刘锟并没有停下脚步。由于集装箱用耐候钢板技术门槛低,同质产品充斥市场,集装箱用户会选择质优且价廉的产品,价格就成为影响用户选择至关重要的因素。为提升首钢集装箱钢的市场竞争力,刘锟带领耐候钢团队从根源上下功夫,最终聚焦在合金成本上。

耐候钢之所以能够抵御各种腐蚀,主要源自于其中添加了不同比例的铬、镍、铜、磷等合金元素。但从生产成本的角度考虑,其中看似不得不添加的镍元素正是造成成本居高不下的“罪魁祸首”。

“从传统的观点来看,镍几乎是普碳钢成为耐候钢的关键,那么降镍真的可行吗?”带着这个疑问,那段时间刘锟几乎跑遍了北京各类大型图书馆,查阅了数不清的国内外相关资料。

通过边学习边研究,刘锟认识到,在耐候钢生产中,添加镍元素的主要目的其实是为了抑制铜脆。经过进一步对外文资料检索,他发现,硅元素可以明显抑制钢材在低温加热阶段的氧化速率,而磷元素可以明显增加钢材在高温加热阶段的氧化速率。刘锟大胆假设,如果采用“高硅+高磷”组合,高硅抑制低温氧化,减少铜元素富集,高磷促进高温氧化,增强铜元素扩散,便可产生意想不到的效果,终于,解决集装箱钢低镍化或无镍化批量生产的铜脆问题迎来了曙光。为验证这一想法,刘锟充分利用研究院中试设备进行不同镍含量集装箱钢冶炼和轧制,得到了最优的硅和磷元素组合。在迁钢1580产线率先开展集装箱钢低镍化生产,并于2013年开始逐步实现无镍化高表面质量稳定生产,随后在首钢5条热连轧产线整体应用,累计减少电解镍消耗近万吨,同时,该技术也带动国内其他钢企跟随开展箱板低镍化生产,每年可节约电解镍超2500吨,节省电解镍进口资金约3亿元。

在刘锟和团队的不懈钻研和艰辛探索下,从2011年开始首钢集装箱钢逐步成为行业领先,合金成本国内外最低,多年市场占有率、盈利能力国内第一。

破解行业难题 转动高强钢发展之轮

产品是企业安身立命的根本,一个企业的产品种类愈丰富、质量愈稳定,企业才能在倾听市场声音、满足用户需求的过程中不断发展壮大。集装箱作为我国“一带一路”建设和对外贸易的主要货物运输载体,其用钢在朝着高强化、减量化、耐候性好的高端化方向发展。但需要解决一系列科学和技术问题,如热轧高强集装箱钢板性能波动大、耐候性能偏低,集装箱轻量化与等寿命矛盾突出;冷轧高强集装箱钢板对产线冷却强度要求高,可生产产线少……只有有效解决这些技术难题,我国集装箱钢才能真正由中低端迈入中高端领域。

作为一名企业科研工作者,刘锟面对行业共性技术难题,没有退缩,积极勇挑重担,开展了潜心研究。550MPa和700MPa级热轧高强钢在成分和轧制工艺相同情况下,性能波动达240MPa以上,造成钢厂的大量产品性能不合,成材率低,也给箱厂的成形工艺适应性造成困扰。

刘锟也一度十分困惑,百思不得其解,为弄清问题根源,他持续半个月每天到轧线观察带钢生产情况,边观察边思考,经过与团队的深入讨论和分析研判,终于找到了问题根源。据此,刘锟在国内首次提出了以层冷中间点温度作为高强钢生产关键控制点的方法,并与迁钢、京唐和技术研究院负责冷却模型的同事共同攻关,成功将高强集装箱钢强度波动控制在了100MPa以内。这一方法的提出,也解决了其他领域应用的热轧高强钢性能波动大及成材率低的共性问题,极大提升了首钢热轧高强钢产品的市场占有率水平。

传统屈服700MPa级冷轧高强集装箱钢是马氏体钢,采用带水淬功能的高强连退产线生产,国内大部分连退产线都无法生产。面对难题,刘锟带领技术研究院、京唐制造部和冷轧部团队成员,结合客户辊压和冲压成型的个性化设备特点,开展了系统的试验室研究,数十炉的反复中试冶炼、轧制、退火及成形模拟摸索,几次工业试制和客户使用反馈验证。功夫不负有心人,两年多的努力没有白费,终于在2017年通过采用特殊的成分及工艺设计,在常规连退产线开发了屈服900MPa级辊压成形冷轧马氏体和屈服700MPa级冲压成形冷轧贝氏体高强集装箱钢板,并实现了批量稳定生产和柔性化制造,保证了更好的成形刚度和模具适应性,保障了用户供应链安全。

“客户就是上帝,客户的需求和心声就是我的奋斗目标。”通过走访客户了解到海运集装箱和铁路运输集装箱存在轻量化需求,而国内550MPa级轻量化高强集装箱钢存在耐蚀性不足、薄规格焊穿比例高的问题,刘锟带领团队立即组织攻关,经过大量试验探索,成功开发了一系列改进技术,实现了耐候性和强度同步提高10%以上,厚度减薄率与耐候性提升率相当,解决了轻量化与等寿命的矛盾,有效满足了客户需求。

在刘锟及耐候钢团队的不懈努力下,首钢成为国内绿色高性能系列集装箱钢板强度等级、牌号规格最全及产品质量一流的企业,整体生产技术达到国际先进水平,为我国集装箱钢板绿色化制造及应用起到重要的示范作用。

同时,刘锟带领首钢热轧汽车结构钢团队、酸洗板团队、管线钢团队和精冲钢团队,致力于相关领域的高端钢铁产品及技术开发,完成了商用车用高强双相车轮钢DP690、乘用车用800—1000MPa级酸洗复相钢、高强膨胀套管钢PZ801、高碳工具钢SK95等10余项产品国内首发。《基于商用车正向设计轻量化用钢的开发与应用技术》和《绿色低成本系列集装箱钢板制造关键技术及应用》分别获得2018年和2019年冶金科技奖二等奖。

擦亮科技创新底色

助力国家绿色发展

企业是科技创新的主体,为落实北京科技创新战略布局,推进北京科技创新中心建设,“十三五”期间,首钢聚焦钢铁材料绿色化、长寿化应用技术的关键方向,承担了工信部《环保型耐候杆塔绿色设计平台集成应用技术》和《农机装备材料生产应用示范平台》、科技部《建筑结构用抗震耐蚀耐火钢》和《苛刻环境下铁路车辆关键部件用钢》、北京市科委《绿色装配式高层钢结构住宅产业化设计与建造》等项目或课题中的系列化耐蚀钢研发任务。刘锟是这一系列科研任务的研发负责人,他深知“任务就是沉甸甸的责任”,尽管完成这些国家和北京市项目及课题难度较大,但有难度不是借口,必须在任务期内按时保质保量完成。

刘锟团队承担的“十三五”科研任务取得了丰硕的成果,实现420MPa级免涂装耐候塔架钢的国内首发,替代镀锌角钢,率先应用于国内第一条免涂装耐候塔架示范线等5条塔架线路建设,总建设里程达220km以上,助力我国输电杆塔行业绿色化发展和行业引领;实现460MPa级高强抗震耐蚀耐火钢及配套连接技术的国内首发,率先应用于国内第一栋沿海免防腐免防火涂装钢结构建筑,并涂装应用于南通国际会展中心。同时,以北京市科委装配式钢结构项目为依托,实现了耐候H型钢在国内第一栋减防腐装配式钢结构住宅领域的应用,该项目获得了2019年首钢科技一等奖,并开发了南海岛礁用高耐蚀钢,率先批量应用于我国“高温、高湿、高盐和高辐照”严酷腐蚀环境的钢结构建筑;创新成分、工艺和组织设计,开发了高强度高耐磨、高弹性高疲劳、易焊接的大豆收割机柔性割台用弹簧过渡板,解决“卡脖子”难题,实现了我国大豆收割机材料完全自主可控。

自首钢北京园区进入“冬奥周期”,如何以更绿色、更环保理念建设相关建筑和设施,服务2022北京冬奥会成为摆在首钢集团及相关建筑和结构设计师、建设者面前的一个命题。技术研究院作为首钢集团技术创新的发动机,理应承担起该项重任。鉴于以前的相关耐蚀钢研发基础,刘锟主动承担起重任,与建筑设计师、结构设计师及业主单位进行沟通,积极识别绿色化钢材及相关技术的潜在需求。经过几方多次的技术研讨,确定了冬奥组委办公楼门头、三高炉和四高炉罩棚板、脱硫车间穿孔板、路缘石钢板等采用耐候钢+表面锈层稳定化处理技术,替代碳钢+刷漆方案,以凸显首钢园区的铁色记忆;首钢滑雪大跳台赛道为抗融雪剂腐蚀采用高性能耐蚀钢+涂装方案,以延长结构使用寿命;裁判室采用耐蚀耐火钢减防腐减防火涂装方案,实现绿色化应用。

刘锟接到任务后立即带领团队开展科研攻关,经研究发现,这其中难度最大的是耐候钢表面锈层稳定化处理技术,尽管技术研究院已有相关技术储备,但缺乏工程应用业绩,也缺乏快速形成褐色稳定化锈层能力,国内无成熟技术可借鉴。随后,他们制定了十几种试剂配方及喷淋养护方案,周末轮流养护,开发了一种可在10天内快速形成致密稳定的褐色锈层技术,试板颜色及施工周期均得到业主认可,在冬奥组委办公楼群等建筑应用5万平方米以上。该项目获得了2018年首钢科技一等奖,以该项目为基础申报的2019年北京市技术发明奖《高性能低合金耐蚀钢系列钢种研制及应用成套技术》被评为一等奖。

为服务北京市政,建设绿色北京,刘锟积极和北京道路养护集团等单位合作,在几十座过街天桥地袱和匝道防撞墩应用高耐候钢,显著提升了天桥和防撞墩的使用寿命,减少维护次数和成本;与北京市政设计研究总院等单位合作,实现耐候桥梁钢和复合不锈钢在北京首条自行车专用道上批量示范应用,使整体结构延寿一倍以上,为绿色冬奥和绿色北京建设作出了重要贡献。

刘锟常说,让首钢产品继续保持市场领先地位,开发好产品,服务好客户,让首钢产品在客户那里“能用、好用和想用”,让客户有新需求首先想到首钢,这些都需要我们热轧团队在细分市场里继续精耕细作、孜孜以求、潜心钻研。

周穆王从西戎那里得到的锟铻之剑,它不是铜剑,而是一把超越时代的铁剑。对于青铜器时代的人来说,铁剑带来的冲击力锋锐无匹。正如刘锟的攻关项目一样,创造时代、也超越时代。刘锟整装待发,将继续在产品及工艺技术创新研发的战线上不断奋斗,奔赴首钢科技创新的下一场山海。